PCB激光鉆孔機:高精度微孔加工的“隱形利刃”

PCB激光鉆孔機:高精度微孔加工的“隱形利刃”

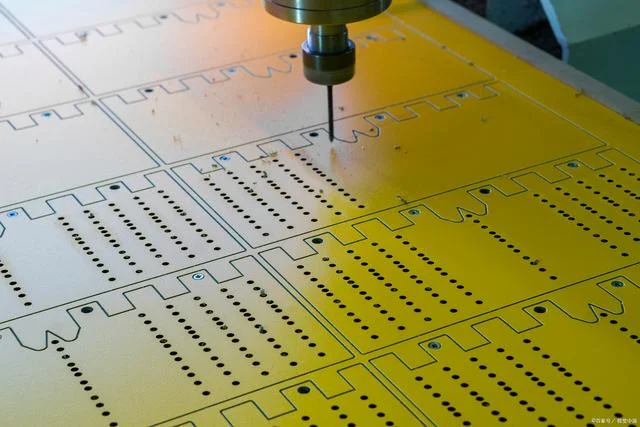

在PCB制造領域,鉆孔是決定電路板性能和質(zhì)量的關鍵環(huán)節(jié)。隨著電子設備向輕薄短小、高密度集成方向發(fā)展,傳統(tǒng)機械鉆孔已難以滿足微孔加工的需求。激光鉆孔通過高能量密度的激光束精準加工材料,在微孔加工、精度控制和生產(chǎn)效率等方面展現(xiàn)出顯著優(yōu)勢,成為5G通信、人工智能設備和高端電子產(chǎn)品制造的關鍵技術支撐。

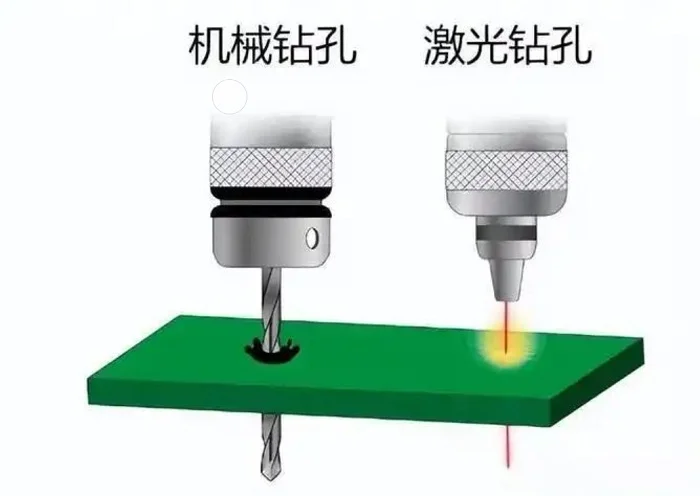

一、突破機械鉆孔的精度極限

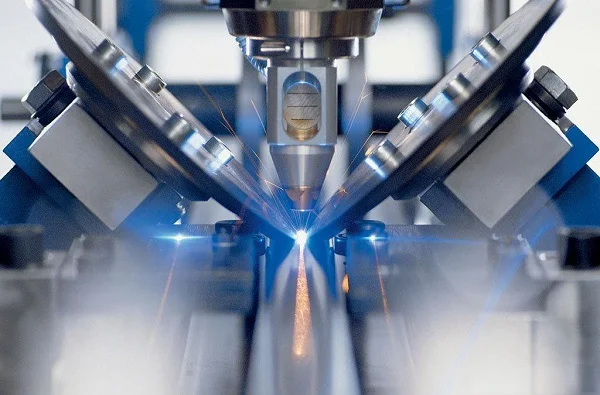

傳統(tǒng)機械鉆孔采用碳化鎢鉆頭,在孔徑小于0.2mm時面臨嚴重局限:鉆頭易磨損、加工速度慢且誤差較大,難以滿足現(xiàn)代高密度互連(HDI)板的微孔需求。激光鉆孔技術則實現(xiàn)了質(zhì)的飛躍——采用紫外(UV)或CO?激光源,可穩(wěn)定加工直徑50μm以下的微孔,位置誤差控制在±5μm以內(nèi),孔徑精度比機械鉆孔提升30%以上。這種精度突破特別適用于盲孔和埋孔加工,其中激光能量穿透深度可控,能精準實現(xiàn)1:5深徑比的盲孔工藝,為多層板集成度提升奠定基礎。

二、生產(chǎn)效率與成本優(yōu)勢顯著

激光鉆孔采用非接觸式加工模式,無需物理鉆頭,從根本上避免了工具磨損和更換帶來的停機時間。機械鉆孔速度通常為20孔/秒,而激光單頭加工速度可達300孔/秒,使多層板鉆孔時間縮短60%。雖然激光設備初始投資較高,但長期使用成本顯著降低:無耗材需求,維護費用低,且在年加工量超過1500萬個微孔時,成本優(yōu)勢更加明顯(每個微孔成本0.15–0.30美元)。這種經(jīng)濟性使激光鉆孔在批量生產(chǎn)中具有強大競爭力。

三、材料適應性與加工質(zhì)量提升

激光鉆孔對材料的適應性遠超機械方法。無論是FR-4基材、柔性電路板(FPC)還是陶瓷基板,激光都能實現(xiàn)高質(zhì)量加工。通過脈沖寬度控制(可達50ps超短脈沖),激光實現(xiàn)"冷加工"效果,有效避免銅箔熱熔擴散,熱影響區(qū)域比機械加工減小70%以上。同時,非接觸加工特性避免了板材機械應力,消除了毛邊、纖維撕裂等缺陷,特別適用于薄型材料和焊有元器件的PCB板加工。

四、推動行業(yè)技術變革

隨著5G和AI技術的發(fā)展,PCB正向著更高密度、更小孔徑方向演進。5G基站AAU需要0.08mm激光盲孔,汽車雷達模塊需0.05mm微孔,這些需求只有激光技術能夠滿足。在HDI板制造中,每平方厘米100+孔的高密度需求成為常態(tài),激光鉆孔在此領域占比已達85%。行業(yè)預測顯示,到2028年激光鉆孔市場份額將顯著增長,受惠于皮秒激光成本下降、環(huán)保法規(guī)推動以及5G-Advanced技術需求。

五、自動化與智能化集成

激光鉆孔設備天然契合工業(yè)4.0標準。紫宸激光微加工精密激光切割機通過自動送料、自動定位和智能檢測系統(tǒng),可實現(xiàn)全自動化生產(chǎn)。動態(tài)聚焦技術使設備能自動適應0.1-3mm厚度變化,孔深一致性達98%。現(xiàn)代激光鉆孔系統(tǒng)還集成AI算法,能實時調(diào)整加工參數(shù),優(yōu)化鉆孔質(zhì)量,減少人工干預,顯著提升生產(chǎn)效率和產(chǎn)品一致性。

激光鉆孔技術正成為PCB制造業(yè)轉(zhuǎn)型升級的關鍵驅(qū)動力。其在高精度加工、生產(chǎn)效率、材料適應性和自動化程度方面的綜合優(yōu)勢,使其成為高端電子產(chǎn)品制造不可或缺的工藝技術。隨著超快激光系統(tǒng)、綠色激光技術等創(chuàng)新發(fā)展,激光鉆孔機將在PCB行業(yè)發(fā)揮更加重要的作用,推動整個電子產(chǎn)業(yè)向更高集成度、更優(yōu)性能方向持續(xù)發(fā)展。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~